摘要:理解制药材料的特性和行为对于药物剂型设计的影响至关重要,制剂不同阶段产生的中间产品的不同性能对成品的作用方式不尽相同,因此本文从分子、颗粒及粉体维度对制剂特性的影响进行分析,为制剂工作者在处方开发、剂型设计、工艺优化、质量控制等方面提供参考。

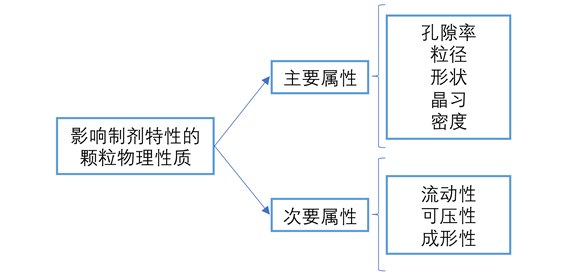

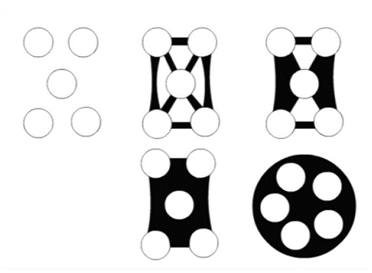

图1 固体颗粒影响制剂特性的物理和机械性质分类

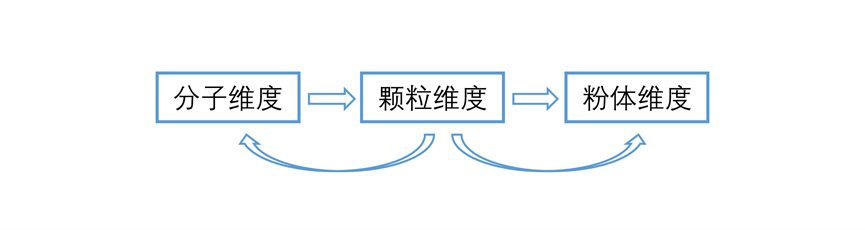

固体口服制剂通常分为三种不同的维度,即分子维度、颗粒维度和粉体维度,这三个维度之间相互影响,某个维度的变化会传递到其他维度,图2显示了三个维度之间的相互关系。可以看出颗粒性质能够对制剂特性产生较大的影响,因此在第2节及第3节对颗粒间作用力及颗粒性质进行详述。

图2 固体制剂三个维度之间的关系

分子的性质与单个分子的排列方式有关,药物的分子结构是由所需的药理活性来确定的,而药理活性又依赖于分子与特定受体蛋白的结合和相互作用能力。约90%的药物由分子量低于600KDa的小分子构成,其具有良好的亲水亲油平衡值,能够透过各种生物膜而被人体吸收。使用紫外光谱、红外光谱、拉曼光谱和核磁共振等方法可以对分子的特征进行解析。

有文献证明,颗粒的性质能够直接影响制剂的性质,包括崩解和溶出等。单个颗粒的表征可以通过微观技术实现,如晶型、粒径和表面粗糙度都可以通过特定的方式进行表征。

以药物晶型为例。药物多晶型会影响药物的理化性质如溶解度、溶出速率、熔点、密度、硬度等,这是由于不同的晶型晶格不同,内部分子间作用力有差异,晶格能也就不同,如尼莫地平两种晶型间存在溶解度差异。此外,多晶型还会影响药物的生物利用度,如阿司匹林在相同给药剂量下,晶型Ⅱ的血药浓度明显高于晶型Ⅰ。多晶型药物的稳定性主要取决于晶格能差,排除辅料及环境因素,低能量的稳定型晶型稳定性优于高能量的亚稳定型晶型。

多个制剂工艺会对药物的晶型产生影响:重结晶过程中,结晶溶剂、冷却方式、温度变化均会导致晶型转变,如吲哚美辛使用乙醇作为溶剂在80℃条件下结晶时得到α晶型,使用苯在室温下结晶时为β晶型;粉碎过程易改变药物晶型排列顺序,从而反生转晶,如结晶型头孢氨苄经球磨机粉碎4小时后发生晶型转变;制粒过程中有水的参与,可以与某些化合物形成水合物,如卡马西平在使用50%乙醇溶液制粒后转变为水合物;部分多晶型药物在干燥过程中发生高温熔融,冷却后分子排列方式发生改变而导致晶型转变,如氯霉素棕榈酸酯晶型C在50℃保存10小时后转变为晶型B;压片过程中由于压力的存在,会导致多晶型药物在稳定型和亚稳定型之间转变,如氯磺丙脲由稳定的晶型A转变为亚稳定的晶型C。

对于易发生晶型转变且不同晶型之间性质差别较大的多晶型药物,应对导致晶型转变的多种因素进行研究,确定合理的制剂参数范围,降低晶型转变的风险,确保药品疗效。

粉体的性质通常与粉末的可压性、制剂的溶解性、粉末流动性以及药物的释放息息相关。一般来说,粉体是由大量的颗粒组成,粉体的性质可以理解为颗粒和颗粒之间的相互作用,因此表征粉体特征相对困难。

粉体中颗粒大小差异会影响中间体的混合均匀度,在混合过程中,粒径大的颗粒上浮,粒径小的颗粒下沉,从而导致混不均匀。粉体的流动性可以通过休止角进行评价,一般认为,休止角<40°时物料能够满足制剂需求,当物料流动性较差时,会导致充填或装量不均匀,进而影响片重差异。固体制剂崩解的前提是药物能够被水润湿,因此水渗入片剂内部的速度与程度对崩解速度起决定性作用,片剂孔隙率高时,崩解速度相对较快,通常弹性形变的物料被压缩后孔隙率较大,易于崩解。

不同的粒间作用力对颗粒的影响亦不相同,部分粒间作用力能够抑制颗粒的运动,导致颗粒流动性下降,相反有一部分作用力能够促进颗粒的运动。

阻止两个相互接触的表面位移而产生的力即为摩擦力。在某些情况下,颗粒表面存在摩擦力可能会产生一些正面影响,但大部分情况会对制剂过程产生不良影响。颗粒间的摩擦力大小取决于颗粒本身的光滑程度,表面粗糙的颗粒由于存在较强的摩擦力,会导致颗粒流动性下降,反之则流动性提高。

图3 机械嵌合机制

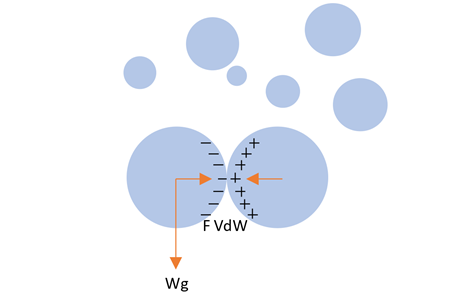

当两个颗粒间的距离在0.2~1nm之间时便会产生范德华力,直接表现为两个颗粒相互吸引,范德华力的大小与颗粒大小成正比,这可能是流化床制粒所得到的物料流动性普遍较差的主要原因。图4表示了颗粒间的内聚力作用过程。

图4 颗粒间内聚力(范德华力)

液体能够在固体颗粒之间形成桥接从而限制固体颗粒的独立运动,液体桥是由于液体的表面张力和毛细管作用共同产生的,在这种机制中,固体颗粒更倾向于附着在一起。液体桥通常在湿制粒、干燥和包衣等制剂过程中产生,以流化床制粒为例:在流化床中以固体颗粒为核心,两个及以上的固体颗粒通过粘合剂溶液形成液体桥而团聚在一起,形成大颗粒,在干燥阶段水分蒸发,大颗粒由粘合剂溶液的凝固和溶解物质的结晶产生的固体键而结聚在一起。

图5 液体桥机制

引力的产生是由于颗粒本身存在质量,引力随着颗粒质量的增大而增大,因此小颗粒所受的引力相对来说小于内聚力,这就解释了细小颗粒流动性较差的原因。

颗粒的性质会影响制剂的各个工艺步骤,因此有必要对颗粒性质对制剂生产过程的影响进行研究。

3.1 颗粒形状

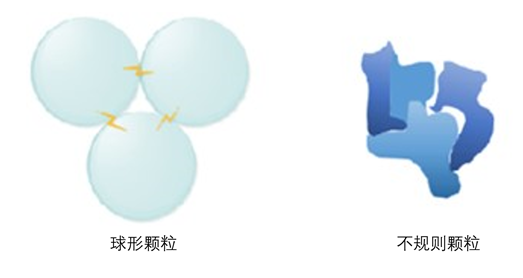

颗粒形状是影响粉末性质的重要因素,包括粉体的流动性、存储时限、溶解性以及片剂的可压性等都会受到颗粒形状的显著影响。但是由于其难以测定,因此在试验过程中通常被假定为球形。

在生产过程中,粉碎等工艺步骤会产生形状不规则的颗粒。在某些外部条件影响下,晶体会趋向于形成某一种晶体形态,也就是通常所说的晶习,晶习的形成通常是由晶体表面的生长速度差异引起的,另外,pH值、杂质、干燥方式以及结晶方式也会对颗粒的晶习产生影响。

3.2 颗粒粒径

粒径能够影响粉体的堆密度和混合过程,生产过程中,粒径差别过大容易造成混合不均匀。筛分和研磨是最常见的控制粒径的方式,不过需要注意的是,研磨会产生均匀的无序区域从而增强吸湿性,降低稳定性。

3.3 颗粒比表面积

颗粒比表面积能够提供颗粒表面的孔隙率等信息,这也决定了颗粒的溶解速率,其次还会影响颗粒的聚集和分离、粉体的流动性和可压性。对于多孔的不规则颗粒,其粒径无法被直接测得,只能通过间接方法进行测定,通常使用的方法是将惰性气体(氮气或氦气)吸附在颗粒表面,通过气体的吸附率来表征颗粒的比表面积。

3.4 颗粒的机械性能

3.5 带电颗粒的性质

据报道,带电颗粒的产生机制有许多种,一种机制是颗粒表面的官能团与液体介质相互作用从而产生电离,另一种机制指出,质子的吸附和解吸附能够产生带电颗粒。混合、研磨、筛分和流化床干燥等步骤能够极大地影响粉末子的静电电荷。